O Acidente na Fábrica de Massas

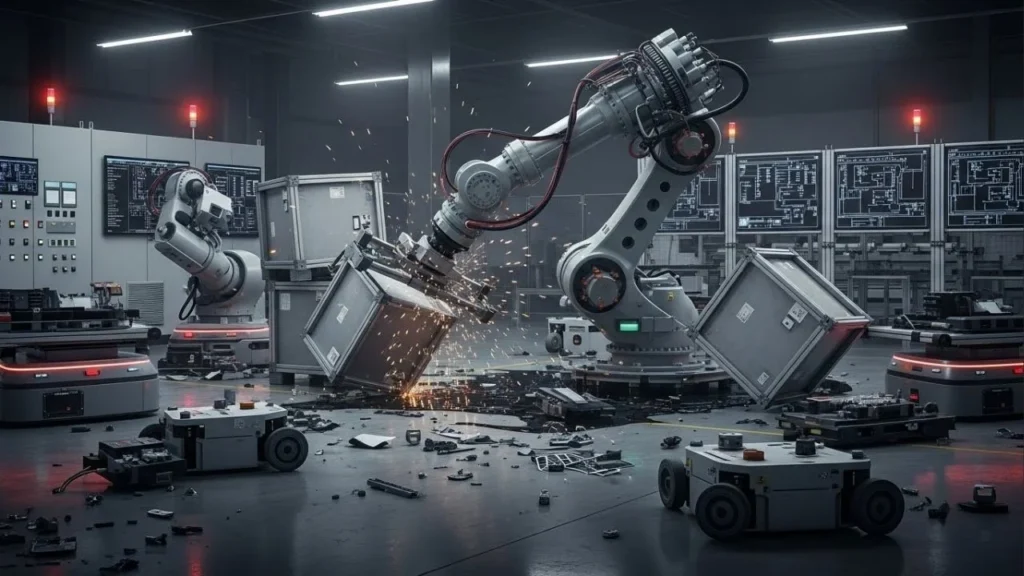

Um trágico acidente de trabalho em uma fábrica de massas na Grécia trouxe à tona as preocupações sobre a segurança ocupacional em ambientes automatizados. Um operário de 42 anos perdeu a vida após ficar preso em uma máquina industrial de grande porte na unidade da MISKO-Barilla, localizada na região da Beócia. O incidente, que ocorreu durante o turno da tarde, evidenciou os riscos extremos associados ao uso de máquinas de embalagem e paletização, comuns na indústria alimentícia.

Embora o resgate tenha sido acionado imediatamente, o trabalhador não sobreviveu, levantando questões sobre os protocolos de segurança, a fiscalização e a eficiência das tecnologias de proteção implementadas nas fábricas. De acordo com especialistas, a tragédia reafirma a necessidade de um debate mais aprofundado sobre a automação e as salvaguardas que devem acompanhar essa evolução na indústria.

Falhas de Segurança em Ambientes Automatizados

Investigações sobre acidentes em fábricas automatizadas frequentemente revelam falhas relacionadas a sistemas de segurança e operações inadequadas. Especialistas destacam alguns pontos críticos que devem ser analisados, incluindo:

- Proteções físicas: ausência ou ineficácia de barreiras que previnem o acesso a partes móveis dos equipamentos.

- Sensores de intertravamento: sistemas que falham em interromper o funcionamento automático ao detectar a presença humana nas proximidades.

- Botões de emergência: dispositivos mal posicionados ou de difícil acesso em situações críticas.

- Procedimentos operacionais: entrada em áreas de risco sem bloqueio total das fontes de energia.

Desafios da Indústria Alimentícia

A indústria alimentícia é especialmente propensa a acidentes devido à combinação de um ritmo acelerado de produção, máquinas potentes e exigências rigorosas de limpeza. Essa dinâmica aumenta a necessidade de intervenções rápidas, muitas vezes realizadas sob pressão de tempo, o que eleva o risco de erros humanos. Além disso, turnos longos e o ruído constante podem comprometer a atenção dos operadores. Nestes ambientes, qualquer descuido ao lidar com braços robóticos ou prensas pode resultar em acidentes graves, especialmente quando as medidas de segurança não são adequadas.

O Papel do Lockout Tagout (LOTO) na Prevenção de Acidentes

O procedimento conhecido como Lockout Tagout (LOTO) é considerado uma medida essencial para garantir a segurança dos trabalhadores durante a manutenção de máquinas. Quando corretamente aplicado, o LOTO reduz significativamente o risco de acidentes como esmagamentos e amputações. Os principais aspectos desse processo incluem:

- Bloqueio de energia: o desligamento e o bloqueio físico das fontes de energia elétrica, pneumática ou hidráulica.

- Etiquetagem visível: identificação clara do responsável pelo bloqueio e do motivo da intervenção.

- Verificação final: teste prático para assegurar que a máquina não pode ser religada durante o processo de manutenção.

Impactos Humanas e Jurídicos de Acidentes Fatais

A perda de um trabalhador não traz apenas dor para a família, mas também provoca um forte impacto emocional nos colegas de profissão. Casos como o da MISKO-Barilla levam as empresas a enfrentar queda na produtividade e a necessidade de suporte em saúde mental para os colaboradores. Além disso, as repercussões jurídicas podem ser severas, incluindo processos e multas, que geram um ambiente de maior tensão e insegurança no local de trabalho.